Blogta yer alan ders notları güncellenmiştir.

http://metalurjivemalzememuhendisinincantasi.blogspot.de/p/ders-notlar.html

28 Aralık 2012

11 Aralık 2012

Uçak İniş Takımları Nasıl Yapılır?

Uçak iniş takımlarının imalat aşaması, kullanılmış parçalarda hasar analizi,tahribatsız muayene ve kullanılmış parçaların tekrar hizmete alınma süreci ile alakalı güzel bir video.

THY Teknik A.Ş Hangarlarında da uçak iniş takımlarına videoda gösterilmiş olan tüm bakım işleri uygulanabilmektedir.

2 Aralık 2012

BMW Imagine Police Car of the Future

The L.A. Motorshow is not just the place to inspect new models of automotive companies, it’s also the place where design teams from the top automotive companies enter a competition to come up with new visionary concepts.

In 2012 the design teams were challenged with exploring solutions for futuristic patrol cars based on a set of criteria which included: future needs for advanced technology; speed and agility on future freeway systems; creativity of the solution; and meeting a specific region’s emission standards and environmental sensibility (including maintenance and recyclability). Furthermore the teams were challenged to look into the future to envision and create the trends and tools that haven’t been imagined with the added complexity of a vehicle fit for law enforcement.

The BMW Group DesignworksUSA team began the challenge by selecting Los Angeles as the region to create a 2025 scenario. Being aware that there will be more traffic, faster vehicles, and vehicles with alternative drive trains the design team explored how a patrol team functioned today and in the future and determined that teamwork and accessibility were the two key elements to a successful patrol effort. For teamwork, the design team was inspired by the partnership between a patrol officer and their canine.

The design of the ePatrol Vision centres on a modular structure and drone technology that enhanced both teamwork and accessibility. The main structure can deploy three drones. The top drone sits above the main structure and is a flying drone, while the other two are one wheel vehicles attached to the rear. In the case of a pursuit during heavy traffic areas, the patrol officer sitting in the two passenger main structure can deploy either the flying drone or one of the single wheel drones to chase the suspect and report back data to the main structure. When all drones are deployed, the main structure can continue to function. All drones have added protection benefits in that they can send an impulse to another vehicle and disable it.

The interior design was inspired by a woven structure made of aluminium wire inside carbon fibre and polymer resin. The seats form a significant connection between driver and architecture. From a manufacturing standpoint, the 3D woven carbon fibre structure has the advantage that tooling is not required. All interfaces within the interior are touch screen. For greater protection to the patrol officers, windows are not included in the vehicle. The windshield is replaced with a large screen that on the exterior can communicate critical information such as accidents or route information to other drivers. On the interior, the large screen acts as a monitor on which data from the drones can be displayed.

Boeing 777 Yenileniyor

Akşam Gazetesi havacılık yazarı Tolga Turgut bu hafta köşesinde Boeing'in çok iddialı B777X tasarımını masaya yatırmış...

Avrupalı Airbus ile beraber dünyanın en büyük ticari uçak üreticisi olan ABD'li Boeing, iki motorlu, geniş gövdeli uçak kategorisinde pazardan daha fazla pay alabilmek için B777X modeliyle katlanabilir kanat tasarımına başlıyor.

Boeing'in yaklaşık 20 yıl önce üretmeye başladığı ve şu ana kadar 1.000 adet teslim ettiği başarılı modeli B777 sektörde uzun mesafe uçuşlarda rağbet gören modellerin başında geliyor. Ne var ki değişen ekonomik parametrelerle havayollarının beklentileri, kurum mühendislerini sürekli bir yenilik ve verimlilik arayışına sürüklüyor. Kasım başında potansiyel müşterilerle yaptıkları toplantı sırasında, resmi olarak B777'nin daha geliştirilmişi olan B777X üzerinde tasarım çalışmalarına başladıklarını ilan ettiler. Yeni model daha ince ve verimli motorlara, daha aerodinamik kanatlara sahip olacak. Yeniden tasarlanacak olan kanatlarda, B787'deki gibi karbon-fiber malzeme kullanılması ve kanat uçlarının katlanabilmesi; B777'de 200 feet olan kanat genişliğininse B777X'de 213 feet'e (65 metre) genişletilmesi planlanıyor. Bu sayede verimlilikle beraber uçağın menzili de artırılmış olacak. En önemli avantajı da, uçacağı havalimanlarında Airbus380'in aksine ilave bir altyapı yatırımı gerektirmeyecek olması. Bilindiği üzere Airbus'ın A380 modeli 262 feet (80 metre) kanat genişliği sebebiyle havalimanlarında ilave yüzlerce milyon altyapı yatırımı gerektiriyor ve dünyada çok az sayıda havalimanına inip kalkabiliyor. B777X havalimanlarında körüğe yanaştığında ve taksi yaparken kanat uçları katlanabilecek ve pek çok havalimanına sorunsuz inip kalkabilecek. Yeni modelin tasarımının 2014 sonuna doğru tamamlanması bekleniyor.

B787 DE GELİŞTİRİLİYOR

Boeing'in uzun bir aradan sonra ürettiği orta-geniş gövdeli, iki motorlu, uzun menzilli ve kategorisinde dünyanın en hafif modeli olan B787'nin, 787-8 ve 787-9 olarak iki farklı versiyonu mevcut. Yolcu kapasitesi 210 ila 290 arasında değişen model, özellikle karbon-fiber malzemeden üretilmiş olması ve verimliliği nedeniyle havayolları tarafından ilgi görüyor. Boeing yönetimi geçtiğimiz günlerde çok yakında modelin daha da büyütülmüş olan B787-10X versiyonu üzerinde çalışmalara başlayacaklarını açıkladı. Gövdesi uzatılmış olan bu versiyon ilave olarak 43 koltuğa daha sahip olacak. Konfigürasyona bağlı olarak 320 koltuklu bir modelden bahsediyoruz. Sektörden gelecek talebe göre tasarımı ve üretimi kesinleşecek olan model sayesinde Boeing, Airbus'ın A350-900 ve A330 modellerinden ciddi bir pazar payı kapmayı amaçlıyor.

kaynak: airporthaber.com

7 Kasım 2012

Sim Karttan Altın Çıkartan Türk!

Siz hala eski define bulma yöntemleriyle mi ilgileniyorsunuz?

Metalurji Mühendisi Can Deniz Uysal,Türkiye’nin ilk çip ve akıllı kart dönüşüm tesisini kuruyor. Hedefte başta cep telefonlarındaki SIM kartlar olmak üzere neredeyse hayatımızın büyük bölümünde karşımıza çıkan çipli kartların içinde yer alan altın ve gümüşü ekonomiye kazandırmak var. Proje kapsamında SIM kartın yanı sıra kredi kartından, mağaza kartlarına kadar içinde manyetik alan veya çip bulunan ve yılda 30 milyonu çöpe giden kartlar geri dönüşüme alınacak. Ekonomi Bakanlığı’nın da destek olduğu çalışmanın pilot uygulamaları İstanbul’da başladı. Ayrıca proje İstanbul Demir ve Demirdışı Metaller İhracatçıları Birliği’nin (İDDMİB), ilk kez düzenlediği ‘Metalik Fikirler 1. Arge Proje Pazarı’nda da ödül kazandı.

Komşu ülkelerle işbirliği

Can Deniz Uysal’ın bu alandaki merakı daha önce bir altın firmasında yapmış olduğu stajla başlamış. Aynı zamanda İstanbul Teknik Üniversitesi Metalurji ve Malzeme Mühendisliği Bölümü mezunu olan Uysal, burada da konuya ilişkin çalışmalarla bilgi birikimini perçinlemiş. Öte yandan Uysal’ın çipli kartları altına dönüştürme projesi hedefinde sadece Türkiye değil yakın coğrafyadaki ülkeler de var. Fizibilite çalışmalarına göre sistem tam zamanlı çalışırsa ilk etapta yılda 100 kiloya yakın değerli maden ekonomiye kazandırılacak. Projeyle ilgili bilgi veren Uysal, “Bugün herkesin cebinde 10 ayrı akıllı kart var. Ayrıca cep telefonu bilgisayar gibi yine herkesin kullandığı cihazların içindeki kartlar var. Bunlar oldukça değerli madenler içeriyor. İçlerinde altın ve gümüş var. Türkiye’de bu kartların yüzde 95′i çöpe gidiyor. Geliştirdiğimiz makine bu değerli madenleri geri kazanıyor. Yakın coğrafyadan da bu kartları toplamak için çalışıyoruz” dedi.

Bakanlık destek verdi

Yakın zamanda bu sistem için pilot uygulamadan reel uygulamaya geçileceğini ifade eden Uysal, “Konuyla Ekonomi Bakanlığı ve bazı özel şirketler de ilgileniyor” dedi.

Zorunlu olacak

Türkiye ‘nin çipli kartların dönüşümü konusunda bölgesine önderlik yapması gerektiğini de anlatan Uysal sözlerini şöyle sürdürüyor: “Akıllı kart kullanım rakamları ve artış oranları incelendiğinde ise yakın gelecekte bu yapıları geri kazanın zorunlu olacağı kesin. Bu nedenle bu alanda bu projeyi hayata geçirdik.”

Kaynak: Sabah

11 Ekim 2012

YTU Mekanik Metalürji Deney Raporları

Yıldız Teknik Üniversitesi Metalürji ve Malzeme Mühendisliği Mekanik Metalürji deney raporları.

Yıldız Teknik Üniversitesi Metalürji ve Malzeme Mühendisliği Mekanik Metalürji deney raporları.http://durmazmetal.com/canta/raporlar.rar

Mekanik metalürji dersine ilişkin çıkmış sorular dökümanına aşağıdaki bağlantıdan ulaşabilirsiniz.

http://metalurjivemalzememuhendisinincantasi.blogspot.de/2011/11/ytu-mekanik-metalurji-snav-sorular.html

28 Eylül 2012

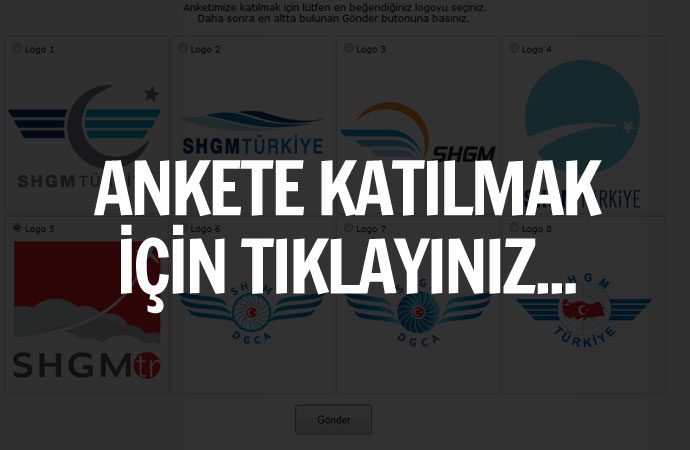

SHGM'nin Yeni Logosu Ne Olsun?

Sivil Havacılık Genel Müdürü logosunu değiştireceğini duyurdu. Buna ilişkin bazı tasarımların da hazır olduğu ve yapılan anket sonucunda karar verileceği açıklandı.

SHGM'den yapılan açıklamada:

Genel Müdürlüğümüzün kurumsal kimlik çalışmaları çerçevesinde yeni logo tasarımları yaptırılmış olup, tüm sivil havacılık çalışanları ile diğer ilgililerin katılımıyla gerçekleştirilecek anket sonuçlarına göre logomuzu belirlemek istiyoruz.

Kurumsal kimlik ve görsel iletişim araçlarına yönelik çalışmalarımız ile, kurumuz çalışanları arasında ortak bir kurum kültürü oluşturulması, sektör kuruluşları ile olan iletişimizde kurumsal davranış modelleri aracıyla daha güçlü bir iletişim sağlanması ve Genel Müdürlüğümüzün kamuoyundaki imajının güçlendirilmesi hedeflenmektedir.

Bu kapsamda kurum logomuzun, Genel Müdürlüğümüzün vizyon ve misyonunu en iyi şekilde yansıtır nitelikte olması ve tüm paydaşlarımızın ortak beğenileri çerçevesinde belirlenmesi için bir anket düzenlenmiştir.

Mevcut logomuz ile birlikte diğer logo tasarımlarını aşağıdaki link aracılığı ile tüm çalışanlarımızın, havacılık sektörümüzün ve ilgililerin değerlendirmesine sunarız.

Anketimiz 15 Ekim 2012 tarihinde sonuçlanacaktır.Kurumsal kimlik ve görsel iletişim araçlarına yönelik çalışmalarımız ile, kurumuz çalışanları arasında ortak bir kurum kültürü oluşturulması, sektör kuruluşları ile olan iletişimizde kurumsal davranış modelleri aracıyla daha güçlü bir iletişim sağlanması ve Genel Müdürlüğümüzün kamuoyundaki imajının güçlendirilmesi hedeflenmektedir.

Bu kapsamda kurum logomuzun, Genel Müdürlüğümüzün vizyon ve misyonunu en iyi şekilde yansıtır nitelikte olması ve tüm paydaşlarımızın ortak beğenileri çerçevesinde belirlenmesi için bir anket düzenlenmiştir.

Mevcut logomuz ile birlikte diğer logo tasarımlarını aşağıdaki link aracılığı ile tüm çalışanlarımızın, havacılık sektörümüzün ve ilgililerin değerlendirmesine sunarız.

Saygılarımızla;

alıntıdır: airporthaber.

3 Ağustos 2012

Yeni Anket Yayında

Yeni anketimiz yayına girmiştir. İlginizi çeken yayınlar hakkında oyunuzu sağ tarafta bulunan anket yardımı ile kullanabilrisiniz.

İlginiz için teşekkürler.

İlginiz için teşekkürler.

E-Mail'den Takip

Blogumda paylaştığım son yayınlardan anında haberdar olmak için "Follow by Email" kısmına email adresinizi kaydedebilirsiniz.

1 Ağustos 2012

Uçak Yapılarında Kompozit Malzeme Kullanımı

Teknolojik arayışlar her geçen gün malzeme biliminin önemini gittikçe arttırmakta, tüm sektörlerde yeni arayışlar içerisinde mutlaka malzeme biliminin gerekleri ön plana alınması bir zorunluluk haline gelmektedir.

Şüphesiz imalat sektöründe bu konu daha fazla önem arz etmekte ve konunun en ince detayına kadar araştırılması yapılmaktadır. Amaç hedeflenen ve günümüzde ideal olarak kabul edilen uzay teknolojisinin her alanda gereği gibi uygulanmasını sağlamak olmalıdır. Diğer yandan çoğu ülkeler, gelişmişliklerini değerlendirirken uzay teknolojisine sahip olma varlıkları ile ölçebilmektedirler. Şüphesiz uzay teknolojisin uygulandığı uygulamaların başında risk faktörünün belki de en fazla olduğu uçak endüstrisi gelmektedir. Bu endüstri temelde incelendiğinde etkili faktörlerin başında malzeme konusunun büyük rol oynadığı görülmektedir. Bilindiği gibi uçak endüstrisinde kullanılan malzemelerden beklenen özellikler, yüksek mukavemet, düşük yoğunluk ve kolay işlenebilirliktir.

Genelde bir sistem oluşturulurken öncelikle sistemi oluşturan unsurlar ve bu unsurları etkisinde bırakan faktörler ele alınır. Konuya bu açıdan bakıldığında uçak yapımında kullanılacak malzemelerin seçiminde;

–Dizayn mukavemetinin ağırlığa oranı

–Yorulma karakteristikleri

–Çatlak yayılması davranışı

–Baskın arıza tipleri

–Hasar ve korozyon toleransı

–Mevcut imalat kolaylıkları

–Malzemenin maliyeti

–İmalat maliyeti

–Pazar gerekleri

faktörleri önemli rol oynamaktadır. Gerekli mukavemet değerlerine sahip, düşük yoğunlukta malzemeler seçildikten sonra onlara konstrüksiyonda istenilen şekillerin verilebilmesi, ancak uygun kaynak yönteminin ve buna bağlı olarak ısıl işlemlerin uygulanabilmesi için mümkün olabilmektedir. Üretici firma, kaynak yapılabilecek parçanın hangi tip kaynak yöntemi ile, hangi tip elektrot ve ilave metalin kullanılacağını ve hangi akım miktarı ve kaynak hızı ile yüzey temizleneceğini ve diğer gerekli bilgileri formlarla belirtirler.

Uçak endüstrisinde günümüzde en önemli konu malzemenin doğru olarak seçilip bir bütün yapı içersinde değerlendirilmesidir. Uçak malzemelerini öncelikle, metal esaslı ve kompozit malzemeler olarak iki grupta incelemek mümkündür. Paslanmaz çelikler, nikel alaşımları, titanyum alaşımları ve alüminyum alaşımları yaygın olarak kullanılan metal esaslı uçak malzemeleridir. Kompozit malzemeler; metalik, organik veya inorganik esaslı yapı bileşenlerinin kombinasyonundan oluşur. Matris, fiberler partiküller, pullar, tabakalar başlıca yapı bileşenleri olup, fiberler, partiküller, pullar, tabakalar kompozitin iç yapısını oluştururlar. Kullanılan matris malzemesine göre kompozit malzemeler, yüksek rijitlik ve mukavemetleri, bazı uygulamalarda mükemmel yorulma ömürleri, yüksek korozyon ve erozyon dirençleri nedeniyle birçok endüstri kolunda tercih sebebidir. Son 30 yılda reçine ve fiber teknolojisinde büyük gelişmeler sağlanarak geliştirilen kompozit malzemelerde, konvansiyonel malzemelerin elastisite modüllerine ulaşılmıştır. Bu nedenle kompozit malzemeler; kaplamalar, takviye parçalarının kontrol yüzeyleri ve flaplarda kullanım alanları bulmuşlardır.

Kompozit malzemelerin imalata uygunluğu, bakım maliyetini düşük ve mekanik özelliklerinin iyi olması uçak tasarımında büyük avantaj sağlar. Sivil uçakların yapı elemanlarında kullanılacak kompozitlerin maliyetinin hesaplanması; yalnızca malzemenin maliyeti esasına dayandırılmamalıdır. Maliyet hesabı; direkt işletme giderleri ve yatırımın geri dönüşü gibi iki faktörün göz önünde bulundurulmalarını da gerektirir.

Uçak endüstrisinde günümüzde en önemli konu malzemenin doğru olarak seçilip bir bütün yapı içersinde değerlendirilmesidir. Uçak malzemelerini öncelikle, metal esaslı ve kompozit malzemeler olarak iki grupta incelemek mümkündür. Paslanmaz çelikler, nikel alaşımları, titanyum alaşımları ve alüminyum alaşımları yaygın olarak kullanılan metal esaslı uçak malzemeleridir. Kompozit malzemeler; metalik, organik veya inorganik esaslı yapı bileşenlerinin kombinasyonundan oluşur. Matris, fiberler partiküller, pullar, tabakalar başlıca yapı bileşenleri olup, fiberler, partiküller, pullar, tabakalar kompozitin iç yapısını oluştururlar. Kullanılan matris malzemesine göre kompozit malzemeler, yüksek rijitlik ve mukavemetleri, bazı uygulamalarda mükemmel yorulma ömürleri, yüksek korozyon ve erozyon dirençleri nedeniyle birçok endüstri kolunda tercih sebebidir. Son 30 yılda reçine ve fiber teknolojisinde büyük gelişmeler sağlanarak geliştirilen kompozit malzemelerde, konvansiyonel malzemelerin elastisite modüllerine ulaşılmıştır. Bu nedenle kompozit malzemeler; kaplamalar, takviye parçalarının kontrol yüzeyleri ve flaplarda kullanım alanları bulmuşlardır.

Kompozit malzemelerin imalata uygunluğu, bakım maliyetini düşük ve mekanik özelliklerinin iyi olması uçak tasarımında büyük avantaj sağlar. Sivil uçakların yapı elemanlarında kullanılacak kompozitlerin maliyetinin hesaplanması; yalnızca malzemenin maliyeti esasına dayandırılmamalıdır. Maliyet hesabı; direkt işletme giderleri ve yatırımın geri dönüşü gibi iki faktörün göz önünde bulundurulmalarını da gerektirir.

Kompozitlerin uygulama örneklerine göz atarsak; F-16’larda, yatay ve dikey stabilize’nin yanı sıra, kontrol yüzeyleri de karbon-epoksi’dir. Boeing 757 ve 767’lerde; kontrol yüzeyleri karbon- epoksi motor kaportaları karbon/aramid-epoksidir. Airbus A320 uçaklarında, spoilerlerde, aileronlarda, kuyruk takımlarında, silindirik motor kılıflarında, karbon takviyeli kompozitler kullanılmıştır.

Gaz türbinli motorların dizaynında temel hedef performansı artırmak, ağırlığa karşı thrust oranını artırmak, yakıt tüketimini azaltmak ve direk çalışma maliyetlerini (DOC, direct operating cost) minimuma indirmektir. Bu işlemler aerodinamik yapı ve malzemelerde yapılan iyileştirmelerle sağlanabilir.

Gaz türbinli motorlarda kullanılacak malzemeleri şu özellikleri taşıması istenir:

* Malzeme ve üretim maliyetinin düşük olması. Bu işlem , motor yenileme maliyetleri ile uzun dönem bakım maliyetlerini azaltmak için istenir.

* Düşük ağırlıklı malzemeler uçağın toplam ağırlığını azaltır böylece verim artmış olur.

* Fiziksel, termal ve mekanik özelliklerin iyi olması. Bu işlem, kompresörde daha yüksek basınç oranları ve türbinde daha yüksek çalışma sıcaklıkları elde edilmesini sağlar.

Bugünkü motor dizaynları hala geleneksel metalurjik yaklaşıma bağlıdır ve alüminyum titanyum, nikel tabanlı alaşımlarda sürdürülen geliştirme birkaç sınırlı motor performansı iyileştirmeleriyle sonuçlanmaktadır. Gelecek yüzyılın motorları için güvenirlik , sertlik, mukavemet, yüksek sıcaklık kabiliyeti gereksinimleri sağlanmalıdır.

Uçaklarda kullanılan alüminyum alaşımları başlıca iki ana gruba ayrılır:

*2000 serisi alaşımlar: Bu alaşımlarda aluminyum dışındaki ana malzeme bakırdır. (ağırlık %4’e kadar kullanılır. Mukavemetini artırmak için magnezyumda eklenir.)

* 7000 serisi alaşımlar: Alüminyumdan sonraki ana elaman çinkodur. Ayrıca az miktarda bakır ve magnezyum mukavemeti artırmak için eklenmiştir. Bunlara şekil verdikten sonra temperleme denen ısıl işlemler uygulanır ve sertleştirilir.

Son geliştirilen modern yolcu uçaklarında; Boeing-777 uçağının gövdesinde, B737’nin 600/700/800 serilerinde kanat alt yüzeylerinde üstün özellikli alüminyum kullanılmaktadır.

Uçak motoru üreten firmalar, kompozit yapılı kapıların alüminyum olmasını tercih ederler; hedef ise %25 motor ağırlığından kazanmaktır. Prosedürde ise alüminyum petek yapılı kompozit kaplama, sandviç kullanımına rastlanmaktadır. Alüminyum petek yapı, alevin motorun çelik desteklerini etkilemesini önlemektedir. Optimum dayanıklılık ve uygun maliyet ile yüksek özgül modüllere ulaşabilmek için , kaplamalarda karbon fiber kullanımı tercih edilmiştir.

Havacılıkta son yıllarda yapılan temel bir atılım, metal malzeme yerine kompozit malzeme kullanımı konusudur. Uçak yapısında kullanılan ileri kompozitler, elyaf takviyeli kompozitlerdir. Genellikle epoksi matris içinde sürekli elyaflar kullanılır.

Uçak yapılarında alüminyum alaşımlar gibi konvansiyonel malzemelerin yerini alan kompozit malzemeler, düşük ağırlığa oranla yüksek mukavemet özelliğine sahiptirler. Uçak yapısı için malzeme seçiminde önemli bir kriter olan mekanik özelliğin yoğunluğa oranı ile ifade edilen, özgül mekanik özellik değerleri karşılaştırıldığında bor / epoksi ve karbon / epoksi kompozitlerin konvensiyonel malzemelerden önemli farklarla üstün oldukları görülmektedir.

Uçaklarda kullanılan malzemelerin en gelişmişi titanyumdur. Aynı mukavemete sahip çelikten %44 daha hafiftir, ısıya direnci çok yüksek olup korozyona dayanımı mükemmeldir. Fakat, işlenme, şekil verme zorlukları ve de pahalılığı nedeniyle uçakların çok kritik yük taşıyan bağlantılarında, motorların etrafında ‘ısı kalkanı’ olarak ve jet motorlarının yüksek ısı gören bölümlerinde ve türbin palelerinde kullanılır.

Düşük yoğunluğa sahip kompozit yapıların uçak tasarımında kullanılması ile metal yapıya oranla ağırlık kazancı sağlanmıştır. Şekil 1’de gelişen teknoloji ile birlikte, uçak tasarımında kompozit malzeme kullanımındaki artış verilmektedir (Margolis , 1986).

Düşük yoğunluğa sahip kompozit yapıların uçak tasarımında kullanılması ile metal yapıya oranla ağırlık kazancı sağlanmıştır. Şekil 1’de gelişen teknoloji ile birlikte, uçak tasarımında kompozit malzeme kullanımındaki artış verilmektedir (Margolis , 1986).

Uçak tasarımında ilk olarak kullanılan kompozitler cam elyaf kompozitlerdir. 1944’lerde cam elyaf reçineli kompozit plakalar ağaç çekirdeğin yüzeylerine yapıştırılarak sandviç paneller şeklinde kullanılmıştır (Phillips,1987). Kompozit yapıların uçak tasarımındaki yaygın kullanımı 1960’larda başlamıştır(ABD’de bor elyaflar, İngiltere’de ise grafit elyaflar).

Grafit/epoksi kompozitlerin sivil yolcu uçaklarındaki ilk uygulamaları Boeing 727’lerin gövde kaplamasında gerçekleştirilmiş ve %14 ağırlık kazancı sağlamıştır (Brooks, etal,1980). Boeing 737’lerin aerodinamik frenleri grafit/epoksi kompozitten üretilmiştir ve 1981’den itibaren 22000 uçuş saatlik kullanımları esnasında önemli bir problemle karşılaşılmamıştır. Bu uçaklarda kompozit kullanımıyla %15’lik bir ağırlık kazancı sağlanmıştır (Noton, 1974).

Boeing uçaklardaki ana iniş takımları kapakları karbon fiber kompozitlerden üretilmiştir. Burun iniş takımları kapakları hibrid kompozitlerden üretilmiştir.

Spoiler iç malzeme olarak petek yapılardan oluşturulmuştur. Üst kısım kevlar epoksi ile iç malzeme nomex petek yapı malzemedir. İstikamet dümeni karbon/epoksilerden oluşturulmuştur. Dikey dengeleyici hibrid kompozitlerde ve cam fiber kompozitlerden imal edilmiştir. Petek yapılar spoilerde, kanatçıklarda, flaplarda ve hava frenlerinde genelde nomex petek yapı kullanılmıştır. Yatay ve dikey dengeleyicilerde grafit/epoksi ve hibrid kompozit kullanılmış olup kanatlarda ve motor kapaklarında hibrid kompozit kullanılmamıştır.

Airbus uçaklarda kompozit kaplama uygulamaları; A310 , A300-600 modelleri ile başlamıştır. Airbus 310-300’ün önemli ana elemanları kompozit malzeme ile üretilen ilk uçak denilebilir.

Kompozit malzemeler sağladığı özelliklerle ağırlık ve üretim maliyetleri ikincil yapılarda korozyonda korumada ve hayati yorulma potansiyelleri çok iyidir.

Kompozit malzemeler, gelişen teknoloji ve imalat yöntemlerine yönelik yapılacak çalışmalarla, gelecekte yüksek mukavemet elamanı olarak kullanılacak olan malzemelerin başında gelecektir. Bu çalışma sürecinde temel olarak ele alınacak üç tip özellik vardır. Bunlar; yoğunluk, yüzey düzgünlüğü ve ekonomikliktir. Yüksek sıcaklık, kompozitlerinin gelişimi, yapısal düzgünlüğüne sahip elyafların ve birbirleri ile daha uyumlu çalışan matrislerin gelişimine paralel bir ilerleme kaydetmektedir.

Düşük maliyetli elyafların ve malzeme işleme tekniklerinin geliştirilmesi ile kompozitlerin kullanım alanları daha da yaygınlaştırmaktadır. Polimerlerin ve metal matrislerin işlenme teknikleri konusunda yapılan çalışmalar kompozitlerin gelişimine hız katmaktadır. Fakat gelişmelerin büyük bir kısmının seramik matrislere yönelik olacağı düşünülmektedir.

30 Temmuz 2012

Prototipleme'den İmalata

AIRBUS'TAN 3D HAMLESİ...

Farklı plastik materyaller kullanarak 3D modelleri birebir çıktı olarak verebilen 3D yazıcılar yavaş yavaş günlük hayatımıza girmeye başladı...

Şimdilik farklı şekillerdeki eşyaları yazdırmak için kullanılan 3D yazıcılar için Airbus'ın daha büyük planları var.

Airbus kabin mühendislerinden Bastian Schaefer, 2050 yılında hangar büyüklüğündeki 3D yazıcılar sayesinde uçak modelleri üretebileceklerini belirtiyor.

Airbus'ın 3D yazıcıları tercih etmesindeki en büyük sebep geleneksel üretim metotlarından yüzde 65 daha hafif bileşenler kullanılması ve katmanlı üretim tekniğinin uçaklar için gerekli karmaşık üretim tekniklerini karşılıyor olması.

Airbus hali hazırda A380 için bazı kabin parçalarını 3D yazıcılar ile üretiyor ve bu parçalar yıl sonunda güncellenecek modellere eklenecek. Ayrıca Eurofighter Typhoon jet uçağının da havalandırma ile ilgili bazı parçaları 3D yazıcılar ile üretiliyor.

Schaefer planladıkları konsepti de Haziran ayındaki TED Global konferansında sergiledi.

3D yazıcılarla ayrıca şeffaf alüminyum, karbon nantüp ve biopolimer gibi materyallerin birleştiği çok materyal grupları da üretilebilecek. Şu anda dünyada sadece İsrailli Objet firması tarafından 3D yazıcıyla buna benzer bir üretim yapılabiliyor. Ancak boyutları şimdilik küçük. Airbus için 80m x 80m boyutunda bir 3D yazıcı yeterli olacak ve finansman sıkıntısı da yok.

Bunun haricinde uçaklarda akıllı camlar kullanılması da düşünülüyor. Bu camlar, gidilecek noktayla ilgili bilgileri veya üzerinden geçilen noktaların genel bilgilerini artırılmış gerçeklik uygulamaları kullanarak yolculara da yansıtabilecek. Bütün bunların olabilmesi için 2050 yılına kadar beklemek gerektiği ifade edildi. (1)

SIRA UÇAK PARÇALARINDA

2011 sonu itibariyle 1,71 milyar dolara ulaşan 3 boyutlu yazıcı ile üretim pazarında silahtan sonra sıra uçak parçalarına geldi...

Dünyanın 3 boyutlu yazıcı ile üretilmiş, çalışan ilk silahından sonra sıra uçak parçalarına gelmiş görünüyor. Bunu düşündüren haber Amerika'dan geldi.

ABD eyaleti Ohio'daki University of Dayton Research Institute'ın 3 boyutlu yazıcıyla imalat çalışmalarını desteklemek amacıyla Ohio Third Frontier tarafından, üniversiteye, 3 milyon dolarlık fon sağlandı. Bu sayede üniversite, proje ortakları olarak 3 boyutlu modelleme ve üretim alanında uzmanlaşmış Stratasys, PolyOne ve Rapid Prototype Plus Manufacturing şirketleri ile birlikte General Electric'e bağlı GE Aviation için uçak motor parçalarını üretecek. Projede uçak motor parçaları ile sınırlı kalınmayıp Boeing, Honda, Lockheed Martin gibi başka havacılık şirketleri için de uçak parça ve bileşenleri üretilmesi planlanıyor.

Proje, Dijital İmalat olarak Türkçeleştirilebilecek Additive Manufacturing'de, yani 3 boyutlu yazıcı teknolojisinde önemli bir adım teşkil ediyor. 2011 sonu itibariyle dijital imalat ürün ve hizmetler pazarının 1,71 milyar dolara ulaştığı tahmin ediliyor.

Wohlers Associates ise 2015 sonu itibariyle pazarın 3,7 milyar dolara ulaşacağını tahmin ediyor.(2)

Yorumum; bu yöntemler yani prototipleme uzun yıllardır otomotiv,metalürji,döküm, kuyumculuk başta olmak üzere bir çok sektörde kullanılıyordu. Bu yöntemi kullanarak cad programıyla bilgisayarda çizilmiş 3 boyutlu cisimler yazıcı tekniği ile polimer esaslı toz malzemenin püskürtülerek 3 boyutlu katı cisim oluşturmaya dayanır. Bende YTU Balkan İleri Döküm Teknolojisi Laboratuvarında bu teknolojiye tanık oldum. Yapılan uygulamada solidworks ile çizilen şekil kısa sürede 3 boyutlu eksende hareket eden jetin püskürttüğü polimer malzeme ile oluşturuldu,tıpkı bir yazıcı gibi. Sistem tabakalar atarak cismi üretiyor. Ancak bu yöntemle elde edilen malzemenin mukavemeti oldukça düşük ve malzeme oldukça gevrek. Benim bu noktada merak ettiğim konu uçaklarda kullanılacak bu yöntemde mukavemeti nasıl sağlayacaklar. Üretimden sonra herhangi bir ikinci işlem mi ? Yoksa polimer esaslı karışıma bir bağlayıcı ekleyerek imalat mı?

Umarım kısa sürede ülkemizde de uygulanmaya başlar bu teknoloji. Uçak sektöründeki yeni atılımlarla polimer teknolojileri ve sektöründe firmalarımız kendini bu yöndeki gelişmelere ayak uydurabilecek ve bu sektöre tedarik sağlayabilecek hale getirmelidir.

29 Temmuz 2012

Dünya Kale ile Uçacak

HAVACILIKTA ULUSLARARASI STANDART

Çanakkale’nin Çan ilçesinde kurulu bulunan Kale Grubu, 55. kuruluş yıl dönümü ve Seramik Bayramı'nı kutladı. Törende konuşan Kale Grubu Başkanı Zeynep Bodur Okyay, “İzmir'de temelini attığımız uçak motoru parçaları ve montaj grupları üretecek tesisimizin inşaatının aralık ayında tamamlanmasını planlıyoruz” dedi...

Kale Grubu Onursal Başkanı ve Kurucu Murahhas Azası İbrahim Bodur'un 1957 yılında genç bir girişimci iken Kale Grubu'nun doğduğu ve büyüdüğü topraklar olan Çan'da ilk adımlarını attığını kaydeden Okyay, “Kale Grubu bugün 5 bin 580 çalışanı, 1,2 milyar TL'ye varan cirosu, bin 300'e yakın tedarikçisi, 250'i aşkın münhasır bayisi, 500 kayıtlı bayi ve tali bayi dahil 15 bin satış noktası ile çok büyük bir ailedir. Bugün Avrupa'nın 3’ncü, dünyanın 12’nci en büyük seramik karo üreticisi olmayı başarmış, yapı kimyasallarında ise üretim ve satış kapasitesi olarak Türkiye ve bölgemizde 1’nci, Avrupa'da ise 5’nci sıraya yerleşmiş, yüzde 100 özel sermayeli bir Türk şirketi olarak havacılık ve savunma konusunda uluslararası alanda itibar kazanmış bir şirketiz” diye konuştu.

"UÇAK MOTORU ÜRETECEK TESİSİMİZ AÇILIYOR"

Okyay, Kale Grubu olarak hem savunmada hem de havacılıkta çok önemli projelere imza attıklarına değinerek, “Dünyada sadece 2-3 firmanın faaliyet gösterebildiği bir alan olan Turbojet motorlarında, Türkiye'nin ilk jet motorunun tasarım, geliştirme ve üretimini yapıyoruz. Türkiye'de Türk Silahlı Kuvvetleri envanterine girmiş ve kullanılmakta olan tek insansız hava aracını üretiyoruz. Türk Silahlı Kuvvetleri'nin yeni piyade tüfeği, ilk kez bir Türk şirketi tarafından, Kale Grubu tarafından tasarlandığı gibi, yine ilk Türk makineli tüfek tasarımı projesini biz kazandık. Havacılık tarafında ise Tuzla tesislerimizde askeri ve ticari uçak parçaları imalatı üzerinde çalışıyoruz. Dünyanın en büyük uçak motor üreticisi Amerikalı ortağımız Pratt&Whitney ile İzmir'de temelini attığımız uçak motoru parçaları ve montaj grupları üretecek tesisimizin inşaatının aralık ayında tamamlanmasını planlıyoruz” dedi.

20 Temmuz 2012

EUROCORR 2012 İSTANBUL

Bu sene Türkiye'de yapılacak Avrupa Korozyon Kongresine İstanbul ev sahipliği yapacak. Kongreye bu konuya öncülük eden uluslararası bir çok şirket ve akademisyenin katılması bekleniyor. Kongre 9-13 Eylül tarihleri arasında Sheraton Istanbul Maslak Hotel ve Kongre Merkezinde gerçekleştirilecek.

Kongre boyunca tüm sunumlar İngilizce olarak yapılacak.

Kongre hakkında detaylı bilgiye EUROCORR 2012' nin resmi sitesi http://www.eurocorr2012.org 'dan ulaşabilirsiniz.

Ayrıca http://www.korozyondernegi.org.tr/tr/ bağıntısını takip ederek Türkiye Korozyon Derneği'nin resmi sitesine ulaşabilirsiniz.

Kongre boyunca tüm sunumlar İngilizce olarak yapılacak.

Kongre hakkında detaylı bilgiye EUROCORR 2012' nin resmi sitesi http://www.eurocorr2012.org 'dan ulaşabilirsiniz.

Ayrıca http://www.korozyondernegi.org.tr/tr/ bağıntısını takip ederek Türkiye Korozyon Derneği'nin resmi sitesine ulaşabilirsiniz.

Hürkuş Belgeseli

Türk mühendislerince tasarım ve üretimi gerçekleştirilen Hürkuş, eğitim uçağının belgeselidir. Belgesel küçük kesitler halinde Hürkuş'un doğuşunu anlatmaktadır.

17 Temmuz 2012

Metalürji ve Malzeme Mühendisliği Nedir?

Üniversitelere giriş sınavı bitmiş sonuçlar beklenirken adaylar bir yandan da tercih heyecanında. Bu yüzden Metalürji ve Malzeme Mühendisliğini tanıtan bir yazı paylaşmak istedim. Bunun ile beraber Türkiye'de Metalürji ve Malzeme Mühendisliği eğitimi veren üniversitelere ait internet sitelerini de eklemeyi uygun gördüm.

Mesleğe kısa bir bakış,

"Günlük yaşantımızda kullandığımız hemen herşey, malzemelerden oluşur. Bu malzemeler, doğal olarak oluşmuş ya da yapay olarak elde edilmiş olabilir. Metalürji ve Malzeme Mühendisliği'nin çalışma konusunu da bu malzemelerin tümü oluşturur.

Günlük yaşamın doğal parçası haline gelmiş gereçlerden yarı-iletken yongalara, ulaşım ve iletişim sektöründeki kullanımlarından protez ve yapay organ gibi tıbbi uygulamalara, zırh plakaları veya süper alaşımlar gibi savunma sanayi ağırlıklı ileri teknoloji uygulamalarına kadar her alanda değişik malzemeler, taşıdıkları özelliklerle uyumlu kullanım alanları bulur. Metalürji ve Malzeme Mühendisliği’nin uygulamaları da bu geniş yelpazede kullanılan metal, seramik, cam, polimer ve bunların kompozit yapılarından oluşan her türlü malzemenin tasarımı, geliştirilmesi, üretimi, ve özelliklerinin karakterizasyonunu kapsar. Metalürji ve Malzeme Mühendisliği, bilişim teknolojileri ve genetik-moleküler biyoloji ile birlikte 21. yüzyılı şekillendirecek mesleklerden biridir.

Metalürji ve Malzeme Mühendisliği uygarlık tarihinin en eski mühendislik dalı olarak da bilinen Metalurjiden doğmuştur. İlkel çağlarda, doğada saf halde bulunan metallerin ısı yardımıyla dövülerek veya ergitilerek şekillendirilmesiyle başlayan metalürji, demir-çelik sektörünün gelişimiyle sanayi devrimine soluk vermiş, cam ve seramiklerin endüstriyel çapta üretimi ve 20. yüzyılda polimer esaslı malzemelerin, yarıiletken malzemelerin ve biyomalzemelerin geliştirilmesiyle metal dışı malzemeleri de kapsayan, disiplinler arası bir karaktere sahip, malzeme bilimine dönüşmüştür. Bugün ulaşılan nokta; başta optik, manyetik, elektronik, tıp, biyoloji olmak üzere çeşitli bilim dallarında kullanılan malzemelerin ve buna bağlı teknolojilerin nano boyutlara inmesidir."

Günlük yaşamın doğal parçası haline gelmiş gereçlerden yarı-iletken yongalara, ulaşım ve iletişim sektöründeki kullanımlarından protez ve yapay organ gibi tıbbi uygulamalara, zırh plakaları veya süper alaşımlar gibi savunma sanayi ağırlıklı ileri teknoloji uygulamalarına kadar her alanda değişik malzemeler, taşıdıkları özelliklerle uyumlu kullanım alanları bulur. Metalürji ve Malzeme Mühendisliği’nin uygulamaları da bu geniş yelpazede kullanılan metal, seramik, cam, polimer ve bunların kompozit yapılarından oluşan her türlü malzemenin tasarımı, geliştirilmesi, üretimi, ve özelliklerinin karakterizasyonunu kapsar. Metalürji ve Malzeme Mühendisliği, bilişim teknolojileri ve genetik-moleküler biyoloji ile birlikte 21. yüzyılı şekillendirecek mesleklerden biridir.

Metalürji ve Malzeme Mühendisliği uygarlık tarihinin en eski mühendislik dalı olarak da bilinen Metalurjiden doğmuştur. İlkel çağlarda, doğada saf halde bulunan metallerin ısı yardımıyla dövülerek veya ergitilerek şekillendirilmesiyle başlayan metalürji, demir-çelik sektörünün gelişimiyle sanayi devrimine soluk vermiş, cam ve seramiklerin endüstriyel çapta üretimi ve 20. yüzyılda polimer esaslı malzemelerin, yarıiletken malzemelerin ve biyomalzemelerin geliştirilmesiyle metal dışı malzemeleri de kapsayan, disiplinler arası bir karaktere sahip, malzeme bilimine dönüşmüştür. Bugün ulaşılan nokta; başta optik, manyetik, elektronik, tıp, biyoloji olmak üzere çeşitli bilim dallarında kullanılan malzemelerin ve buna bağlı teknolojilerin nano boyutlara inmesidir."

Üniversitelerimiz;

Afyon Kocatepe Üniversitesi, Malzeme Bilimi ve Mühendisliği Bölümü

Anadolu Üniversitesi, Malzeme Bilimi Ve Mühendisliği Bölümü

Atılım Üniversitesi, Malzeme Mühendisliği Bölümü

Celal Bayar Üniversitesi, Metalurji Mühendisliği Bölümü

Cumhuriyet Üniversitesi, Metalurji ve Malzeme Mühendisliği Bölümü

Dokuz Eylül Üniversitesi, Metalurji ve Malzeme Mühendisliği Bölümü

Dumlupınar Üniversitesi, Seramik Mühendisliği Bölümü

Erciyes Üniversitesi, Malzeme Bilimi ve Müh. Bölümü

Fırat Üniversitesi, Metalurji ve Malzeme Mühendisliği Bölümü

GYTE Malzeme Bilimi Ve Mühendisliği Bölümü

İstanbul Üniversitesi, Metalurji ve Malzeme Müh. Bölümü

İTÜ, Metalurji ve Malzeme Müh. Bölümü

Karadeniz Teknik Üniversitesi, Metalurji ve Malzeme Mühendisliği Bölümü

Kocaeli Üniversitesi, Metalurji ve Malzeme Mühendisliği Bölümü

Marmara Üniversitesi, Metalurji ve Malzeme Mühendisliği Bölümü

Mersin Üniversitesi, Metalurji ve Malzeme Mühendisliği Bölümü

ODTÜ, Metalurji ve Malzeme Mühendisliği Bölümü

Osmangazi Üniversitesi, Metalurji ve Malzeme Mühendisliği Bölümü

Sakarya Üniversitesi, Metalurji ve Malzeme Mühendisliği Bölümü

Sabancı Üniversitesi, Malzeme Bilimi Ve Mühendisliği Bölümü

Yıldız Teknik Üniversitesi, Metalurji ve Malzeme Mühendisliği Bölümü

Anadolu Üniversitesi, Malzeme Bilimi Ve Mühendisliği Bölümü

Atılım Üniversitesi, Malzeme Mühendisliği Bölümü

Celal Bayar Üniversitesi, Metalurji Mühendisliği Bölümü

Cumhuriyet Üniversitesi, Metalurji ve Malzeme Mühendisliği Bölümü

Dokuz Eylül Üniversitesi, Metalurji ve Malzeme Mühendisliği Bölümü

Dumlupınar Üniversitesi, Seramik Mühendisliği Bölümü

Erciyes Üniversitesi, Malzeme Bilimi ve Müh. Bölümü

Fırat Üniversitesi, Metalurji ve Malzeme Mühendisliği Bölümü

GYTE Malzeme Bilimi Ve Mühendisliği Bölümü

İstanbul Üniversitesi, Metalurji ve Malzeme Müh. Bölümü

İTÜ, Metalurji ve Malzeme Müh. Bölümü

Karadeniz Teknik Üniversitesi, Metalurji ve Malzeme Mühendisliği Bölümü

Kocaeli Üniversitesi, Metalurji ve Malzeme Mühendisliği Bölümü

Marmara Üniversitesi, Metalurji ve Malzeme Mühendisliği Bölümü

Mersin Üniversitesi, Metalurji ve Malzeme Mühendisliği Bölümü

ODTÜ, Metalurji ve Malzeme Mühendisliği Bölümü

Osmangazi Üniversitesi, Metalurji ve Malzeme Mühendisliği Bölümü

Sakarya Üniversitesi, Metalurji ve Malzeme Mühendisliği Bölümü

Sabancı Üniversitesi, Malzeme Bilimi Ve Mühendisliği Bölümü

Yıldız Teknik Üniversitesi, Metalurji ve Malzeme Mühendisliği Bölümü

alındır.yıldız teknik üniversitesi metalürji ve malzeme bölümü.

15 Temmuz 2012

Alüminyuma Bir Bakış

Sembol: Al

Atom Numarasi: 13

Atom Agirligi: 27

Yogunluk: 2,7 gr/cm3

Ergime Derecesi: 660 C

Kaynama Derecesi: 2300 C

Isi Iletkenligi (K): 2,37 W/cm/K (25 C'de)

Elektrik iletkenligi: 64,94%IACS (Saf Al,2 C'de)

Atom Agirligi: 27

Yogunluk: 2,7 gr/cm3

Ergime Derecesi: 660 C

Kaynama Derecesi: 2300 C

Isi Iletkenligi (K): 2,37 W/cm/K (25 C'de)

Elektrik iletkenligi: 64,94%IACS (Saf Al,2 C'de)

Alüminyum, diger çok kullanilan metaller olan demir, kursun ve kalay gibi, dogada bilesikler halinde bulunur. Alüminyumu oksit halindeki bilesiginden ilk ayiran ve elde eden

Alüminyumun endüstriyel çapta üretimi ise, 1886 yilinda ABD'de Charles Martin Hall ve Fransa'da Paul T. Heroult'un birbirlerinden habersiz olarak yaptiklari elektroliz yöntemi ile baslamistir. Bu, günümüzde halen kullanilan yöntem oldugundan, 1886 yili alüminyum endüstrisinin baslangiç yili olarak kabul

1886 yilinda Werner von Siemens'in dinamoyu kesfi ve 1892 yilinda K.J.Bayer'in, boksitten alümina eldesini saglayan Bayer prosesini bulmasi ile alüminyumun endüstriyel çapta üretimi çok kolaylasmis ve bu en genç metal, demir çelikten sonra dünyada en çok kullanilan ikinci metal olmustur.

Alüminyum'un Eldesi

Alüminyum, yüzyildan beri, tüm dünyada ayni yöntemle elde edilmektedir. Alüminyum eldesi, iki asamada gerçeklesir. Birinci asamada, Bayer metodu ile boksit cevherinden alümina elde edilir. Ikinci asamada ise, elektroliz ile alümina'dan alüminyum elde edilir. Alümina tesisleri, genellikle boksit cevherlerinin yanina kurulur. Madenden çikarilan boksit cevheri, sudkostik eriyigi ile muamele edilerek alüminyum hidroksit eldesi gerçeklesir. Bu islem sonucunda olusan erimeyen kalintilar (kirmizi çamur) ayrilir ve alüminyum hidroksitin kalsinasyonu ile "alümina" (alüminyum oksit) elde edilir.

Bundan sonraki asama, "alümina"nin "alüminyum"a dönüstürülmesidir. Beyaz bir toz görünümündeki alümina, elektroliz isleminin yapilacagi hücre adi verilen özel yerlere alinir.

Burada amaç, alüminyumu oksijenden ayirmaktir. Elektroliz islemi için 4-5 volt gerilimde dogru akim uygulanir. Dipte biriken aluminyumun alinmasi ile islem tamamlanir.

Genel olarak, agirlikça 4 birim boksitten 2 birim alümina ve 2 birim alüminadan da 1 birim alüminyum elde edilir.

Ilk zamanlarda üretilen birincil alüminyumun her tonu için 42.000 kwh olan enerji sarfiyati, günümüzde ortalama 16.500 kwh degerine düsmüstür. Bu deger, en yeni teknoloji ile çalisildiginda 13.000 kwh/t olmaktadir.

Yukarida sözedilen islemler ile elde edilen alüminyum "birincil alüminyum" (primary aluminium) olarak tanimlanir.

Alüminyum Ürünlerin Üretim Yöntemine Göre Siniflandirilmasi

Alüminyum, ekstrüzyon, haddeleme ve döküm islemleri ile çesitli yari- ürün ve ürünler haline dönüstürülür.

Ekstrüzyon ürünleri

Ekstrüzyon yöntemi ile çesitli kesitlerde profil,çubuk, boru, lamalar ve filmasin elde edilir.

Alüminyum, ekstrüzyon islemine çok uygun bir metaldir. Böylece, kullanim amacina uygun sekil ve ölçülerde pek çok ürün, baska bir biçimlendirme islemine gerek kalmadan ekonomik bir sekilde üretilir.

Yassi Ürünler

Sicak ve soguk haddeleme yöntemi ile alüminyumdan plaka, levha ve folyo gibi yassi ürünler elde edilir.

Döküm Ürünleri

Alüminyumdan, kokil, basinçli veya kum döküm yöntemleri ile çesitli büyüklük ve sekilde parçalar üretilir.

Alüminyum Iletkenler

Bakirdan daha hafif olan alüminyum, elektrik enerjisinin nakledilmesinde büyük avantaj saglamaktadir.

Bu nedenle günümüzde enerji nakil hatlari alüminyumdan yapilmaktadir. Alüminyum iletkenler, kontinü döküm ile filmasin eldesi, filmasinin haddede çekilerek tel haline getirilmesi ve tellerin örülmesi, ile olusan üç asamali proses ile üretilirler.

Alüminyum Kullaniminin Endüstrilere Göre Gruplandirilmasi

Alüminyum ve Insaat

Insaat sektörü, yilda Avrupa'da 1.2 milyon ton, ABD'de 1.05 milyon ton, Japonya'da 915.000 ton alüminyum kullanmaktadir.

Alüminyum, binalarin çati ve cephe kaplamalannda, kapi ve pencerelerinde, merdivenlerde, çati iskeletinde insaat iskelelerinde ve sera yapiminda büyük miktarda kullanilir

Alüminyumun saglamligi yaninda sahip oldugu dekoratif görünüm, eloksal (anodik oksidasyon) kaplama ile bir bakima ölümsüzlesir. Gerek natürel veya renkli eloksal kaplama, gerek ise lake (elektrostatik toz veya sivi) boyama ile alüminyum; mimar ve mühendislere insaat sektöründe zengin seçenekler sunar.

Insaat sektöründe; alüminyum ekstrüzyon, yassi-ürünler ve döküm ürünleri kapi/pencere dogramalari, cephe/çati kaplamalari ve aksesuarlarin yapiminda kullanilir.

Aluminyum ve Ambalaj

Alüminyum, en kullanisli ambalaj malzemelerinden birisidir. Alüminyum, kontenyer imalatindan ilaç kutulanna kadar çok çesitli ambalaj uygulamalanna mükemmel cevap verir. Banyoda dis macunu tüpünden, marketlerdeki sayisiz ürünler (çikolata vb.) mutfakta folyoya sarili firin yemekleri ve buzdolabindaki soguk mesrubatlara kadar, alüminyum pek çok ürünü sarar ve korur.

Alüminyumun homojen yapisi, ince folyo (alüminyum kagit) seklinde üretilebilmesi, hava geçirmezligi ve kolay sekillenebilmesi onu ideal bir ambalaj malzemesi yapar.

Alüminyum folyo, hava ve mor-ötesi isinlari geçirmediginden, gidalari dogal renk ve tadlari ile birlikte korur. Alüminyum, folyo olarak vakumlu ambalajlarda, metalize film (alüminyum kapli plastik) olarak da isi ile kapanan ambalajlarda (yogurt, ilaçlar vb) en tercih edilen malzemedir.

Alüminyumun en yaygin kullanildigi alanlardan birisi de, mesrubat ve bira kutulandir. Dünyada kullanilan tüm içecek kutulannin % 80'i alüminyum kutularidir. Bunun nedeni, hafif açilmasi kolay, darbeye dayanikli,saglam, çabuk sogutma özelligi ve geri kazanilabilir (recycable) olmalaridir.

Kullanilmis alüminyum içecek kutularinin yüksek hurda degeri, geri kazanma için kutulann toplanmasini kolaylastirir.

Kullanilmis alüminyum kutularin tüketiciden satin alinmasi ile baslayan geri kazanma islemi sonucunda, yeni kutular üretilmektedir.

1989 yilinda kullanilmis alüminyum mesrubat kutularinin geri kazanma orani ABD'de % 61, Avustralya'da % 60, Kanada'da % 45, Japonya'da % 42, Avrupa'da % 16 olmustur. Bu oranlar, her yil artmaktadir. Alüminyumdan yapilan diger ambalajlarin atiklarindan enerji elde eden

Alüminyum Ve Tasit Araçlari

Alüminyum, ulasim sektöründe tasit araçlarinin üretiminde kullanilan en önemli malzemelerden birisidir. Alüminyum kullaniminin yaklasik % 25'i tasit araçlarinin üretimine aittir.

Tasit araçlari ne kadar hafif olursa, hareket etmeleri için daha az enerjiye gerek duyulur. Günümüzde bir otomobilde 50 kg alüminyum kullanilmaktadir. Bu sayede, yaklasik 100 kg demir, çelik ve bakir malzeme tasarrufu yapilmaktadir. Yapilan hesaplar ve deneyimler sonucunda, alüminyum kullanilan bir otomobilin, yeterince alüminyum kullanilmamis bir otomobile kiyasla, ekonomik ömrü boyunca 1500 litre daha az yakit harcadigi anlasilmistir.Bu durumun gerek sürücülerin akaryakit masraflarina saglayacagi ekonomi ve çevre sagligi açisindan atmosfere yayilan atik ekzos gazinin düsürülmesi yönünden çok büyük faydasi bulunmaktadir.

Otobüs ve tren gibi sik sik hareket eden

Ayrica karayollari trafik ve yön isaret sistemlerinde, otoyol parafet ve köprülerinde alüminyum kullanimi artmaktadir. Deniz araçlarinda, özellikle teknelerde alüminyum süper-yapi sistemleri ile agirlik merkezi daha asagiya çekilmekte ve böylece teknenin dengesi artirilmakta ve daha çok kullanim hacmi saglanmaktadir. Küçük teknelerin ve yatlarin yelken direkleri alüminyumdan yapilmaktadir. Bir uçagin agirlikça % 70'i alüminyumdan olusmaktadir. Alüminyum alasimlarinin hafifligi yanisira saglamligi, uçaklarin ve dolayisi ile havacilik sektörünün gelismesine en büyük katkiyi yapmistir. Duralüminyum (alüminyum-bakir) alasimlanndan sonra gelecekte en önemli uçak malzemesi alüminyum-lityum alasimlan olacaktir. Alüminyum-lityum alasimlan ile, uçaklarin % 15 hafiflemesi mümkündür.

Alüminyum Ve Iletkenler

Alüminyum son derece iletken bir metaldir. Bu nedenle, tüm alüminyum kullaniminin Avrupa'da % 10'u,ABD'de % 9'u, Japonya'da % 7'si elektrik ve elektronik sektöründe kullanilmaktadir. Alüminyumun bu alandaen çok kullanildigi yer, elektrik nakil hatlaridir. Çelik özlü alüminyum iletkenler, yüksek voltajli elektrik nakilhatlarinda tercih edilen tek malzeme olmustur. Alüminyum, yeralti kablolarinda, elektrik borularinda ve motorbobin sariminda yaygin sekilde kullanilmaktadir. Elektronikte, alüminyum kullanim yerleri arasinda, saseler,yongalar, transistör sogutuculan, data kayit diskleri ve elektronik cihazlarin kasalari bulunmaktadir.

Alüminyum ve Diger Mühendislik Uygulamalari:

Makina elemanlan uygulamalarinda, yüksek dayanim/agirlik orani, korozyona dayanimi ve isleme kolayligi, alüminyumun üstün özellikleridir. Hafifligi nedeniyle, büyük ve tek parçalarin manüpülasyonu mümkün olur. Hassas toleranslarda isleme kolayligi sayesinde, standart birimlerden büyük parçalarin yapilmasi mümkün olur. Karmasik kesitli parçalarin üretiminde,alüminyum ekstrüzyonu büyük avantajlar saglar.

Vites kutulan, motor bloklari ve silindir kafalari kolaylikla alüminyum döküm ile yapilir. Son uygulamalarda krankmili yataklannda alüminyum kullanilmasi, bu parçalarin uzun ömürlü olmasini saglamistir.

Son yillarda otomotiv piyasasinda yanlislikla "çelik jant" denilen gösterisli, parlak, boya ve bakim gerektirmeyen "hafif alasimli" jantlar "alüminyum"dur.

Kaydol:

Kayıtlar (Atom)